Что такое технологические башни и колонны? Как они работают?

В промышленной переработке, особенно в химической, нефтехимической и нефтегазовой промышленности, многие компании сталкиваются с трудностями в обеспечении высокой чистоты разделения, эффективной производительности и эксплуатационной безопасности. Отсутствие надлежащего оборудования для разделения может привести к загрязнению продукта, снижению энергоэффективности и дорогостоящим простоям. Одним из важнейших, но часто неверно понимаемых элементов оборудования, используемого для решения этих задач, является технологические башни и колонныПонимание их ролей и принципов работы имеет важное значение для оптимизации проектирования системы и результатов производства.

Технологические колонны и колонны представляют собой вертикальные аппараты, используемые в промышленности для разделения смесей на отдельные компоненты физическими или химическими методами, такими как дистилляция, абсорбция, отгонка или экстракция. Принцип работы этих конструкций основан на использовании различий в физических свойствах, таких как температура кипения, растворимость или парциальное давление, для выделения определенных соединений в смеси. Их внутренние компоненты, такие как тарелки, насадки и распределители, улучшают контакт между фазами (газ-жидкость или жидкость-жидкость), обеспечивая максимальную эффективность разделения.

Эти агрегаты — не просто высокие цилиндры, а высокоточные системы, необходимые для нефтепереработки, химического синтеза, переработки газа и других процессов. Чтобы по-настоящему понять их важность и функциональность, необходимо подробно изучить их типы, компоненты и области применения.

Каковы основные функции технологических башен и колонн?

На химических предприятиях одним из важнейших, но часто недооцениваемых компонентов является технологическая колонна. Неправильное понимание конструкции, размера или эксплуатации этих колонн может привести к снижению эффективности производства, плохому разделению, чрезмерному потреблению энергии и даже к остановке производства. Эта проблема становится особенно острой на высокопроизводительных предприятиях, таких как нефтеперерабатывающие заводы, газоочистные установки или химические установки. Решение заключается в освоении основных функций этих колонн, специально разработанных для точного разделения и очистки многокомпонентных смесей. В этой статье я расскажу вам всё, что нужно знать, чтобы избежать дорогостоящих простоев, снизить эксплуатационные риски и достичь оптимального выхода продукта.

Технологические колонны и колонны представляют собой вертикальные аппараты, предназначенные для разделения, очистки или взаимодействия химических компонентов на основе физических или химических свойств, таких как температура кипения, растворимость или кинетика реакции. Их основные функции включают дистилляцию, абсорбцию, отгонку, экстракцию и реактивное разделение. Они широко используются в нефтепереработке, нефтехимическом производстве, газоочистке и фармацевтическом производстве.

Независимо от того, управляете ли вы нефтеперерабатывающим заводом, строите новый перерабатывающий завод или модернизируете существующую систему, понимание основных функций технологических колонн критически важно для обеспечения надёжной работы и соответствия нормативным требованиям. Продолжайте читать, чтобы подробнее узнать о принципах работы этих колонн, используемых в них компонентах и о том, как их эффективно выбирать и обслуживать.

\

Ректификационные колонны работают исключительно по принципу гравитационного разделения.ЛОЖЬ

Дистилляционные колонны работают по принципу парожидкостного равновесия, где тепло вызывает фазовые переходы, а массообмен обеспечивает разделение компонентов, а не только гравитация.

Дистилляция – основа технологии разделения

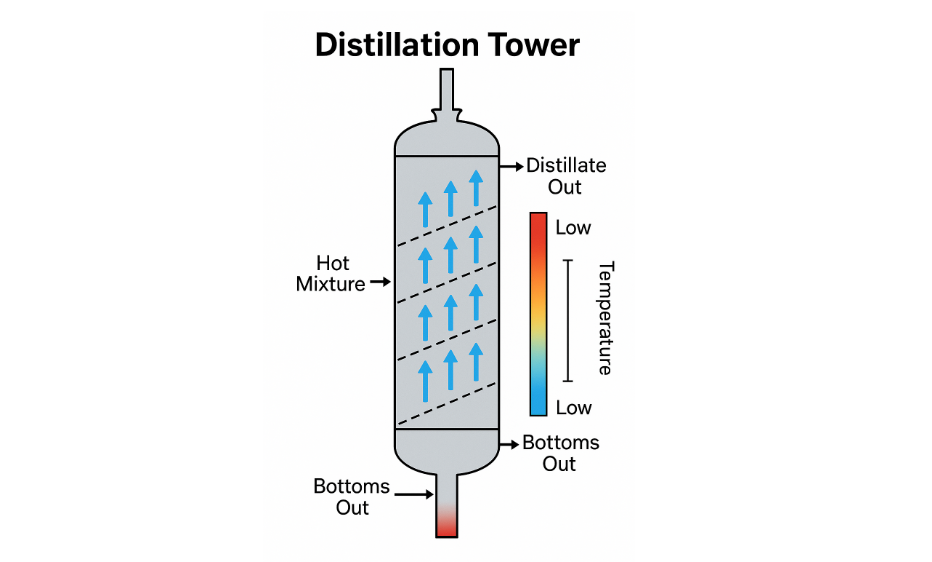

Дистилляция — наиболее распространённый метод разделения в химической промышленности. Он основан на разнице температур кипения компонентов для разделения жидких смесей на отдельные соединения или группы. В ректификационной колонне исходная смесь поступает в среднюю часть колонны. Под действием тепла в нижней части колонны образуется пар, который поднимается через ряд тарелок или насадок. Поднимаясь вверх, пар контактирует с опускающейся жидкостью, что приводит к массо- и теплопереносу. Более лёгкие компоненты (с более низкими температурами кипения) продолжают подниматься вверх и выходят в виде пара в верхней части колонны, в то время как более тяжёлые компоненты (с более высокими температурами кипения) конденсируются и выходят из нижней части колонны.

Этот принцип используется повсюду:

- Фракционирование сырой нефти

- Переработка растворителей

- Очистка спирта

- Переработка СПГ

| Типичные фракции перегонки (пример сырой нефти) | Диапазон температур кипения (°C) | Позиция разделения |

|---|---|---|

| Газы (С1–С4) | < 30 | Накладные расходы |

| Нафта | 30–200 | Верхний-средний |

| Керосин | 150–250 | Середина |

| Дизель | 200–350 | Нижний средний |

| Остаток | > 350 | Нижний |

Эти башни оптимизированы путем регулировки:

- Коэффициент рефлюкса

- Расположение этапа подачи

- Дизайн лотка/упаковки

- Подводимая теплота (мощность ребойлера)

Этот процесс продолжает оставаться «рабочей лошадкой» разделения благодаря своей универсальности и надежности при обработке крупномасштабных смесей со смешанным составом.

Абсорбция – улавливание газов из потоков

Абсорбционные колонны предназначены для улавливания одного или нескольких определённых компонентов из газового потока с помощью жидкого растворителя. Газ вводится в нижнюю часть колонны и поднимается вверх, в то время как растворитель стекает сверху вниз. Целевой газовый компонент абсорбируется жидкостью из-за различий в растворимости, температуре или химической активности.

Этот метод обычно используется в:

- Удаление CO₂ из природного газа

- Удаление SO₂ при очистке дымовых газов

- Восстановление аммиака

| Приложение | Используемый растворитель | Целевое соединение |

|---|---|---|

| Улавливание CO₂ из дымовых газов | МЭА | CO₂ |

| Осушка природного газа | Триэтиленгликоль (ТЭГ) | Водяной пар |

| Очистка от сероводорода при очистке газа | Диэтаноламин (ДЭА) | H₂S |

На производительность влияют:

- Скорость потока растворителя

- Зона контакта газ-жидкость

- Давление и температура в колонне

- Возможности регенерации растворителей

В абсорбционных колоннах часто используются случайные или структурированные насадочные материалы для повышения эффективности массообмена, что делает их идеальными для операций по селективной очистке газа.

Десорбция – удаление летучих соединений из жидкостей

Отгонка — это процесс, обратный абсорбции. Вместо абсорбции газа жидкостью, летучие компоненты удаляются из жидких смесей путём их контакта с инертным газом или паром. Этот процесс особенно распространён в процессах очистки сточных вод, регенерации аминов и удаления углеводородов.

| Применение отпарных колонн | Летучие удалены | Использованный десорбционный газ |

|---|---|---|

| Регенерация амина | CO₂, H₂S | Пар |

| Удаление ЛОС из сточных вод | Бензол, Толуол | Воздух |

| Очистка углеводородов | Светлые концы | Пар |

Эффективность колонки зависит от:

- Скорость потока пара

- Выбор лотка или упаковки

- Нижняя температура (конструкция ребойлера)

- Высота, эквивалентная теоретической тарелке (ВЭТТ)

Правильно спроектированные отпарные колонны обеспечивают низкое потребление энергии и высокую скорость удаления летучих загрязняющих веществ.

Экстракция – селективное разделение жидкость-жидкость

Экстракционные колонны используют разницу в растворимости, а не в температуре кипения, для разделения целевых компонентов между двумя несмешивающимися жидкостями. Это важно, когда дистилляция невозможна, например, когда компоненты имеют одинаковую летучесть или чувствительны к нагреванию.

Варианты использования включают в себя:

- Очистка фармацевтических соединений

- Удаление глицерина из биодизеля

- Извлечение тяжелых металлов в горнодобывающей промышленности

| Пример | Подача растворителя | Экстракционный растворитель | Целевое соединение |

|---|---|---|---|

| Переработка биодизеля | Биодизель | Вода | Глицерин |

| Очистка антибиотиков | Бульон ферментации | Органический растворитель | API |

| Добыча урана | Водный рудный выщелачиватель | Органический растворитель | Ионы урана |

В зависимости от требуемой интенсивности массообмена в экстракционных башнях могут использоваться вращающиеся внутренние устройства, импульсное перемешивание или насадочные колонны.

Реактивная дистилляция – сочетание реакции и разделения

Реакционно-ректификационные колонны объединяют химические реакции и разделение в одном сосуде. Они становятся всё более популярными в зелёной химии благодаря своей компактности и преимуществам интенсификации процесса.

| Приложение | Реагенты | Продукт |

|---|---|---|

| Производство МТБЭ | Изобутилен + метанол | МТБЭ |

| Синтез биодизеля | Метанол + СЖК | Биодизель + глицерин |

| Процессы этерификации | Кислота + Алкоголь | Эстер + Вода |

Основные проблемы включают в себя:

- Размещение катализатора

- Управление теплом реакции

- Обеспечение чистоты продукта и повышение конверсии

Несмотря на сложность, реактивная дистилляция значительно снижает капитальные и энергетические затраты в подходящих системах.

Ключевые внутренние компоненты и их роль в функциональности

Внутренние компоненты колонны процесса имеют решающее значение для ее эффективности и включают в себя:

- Тарелки (сито, клапан, колпачок): Управление взаимодействием пара и жидкости

- Структурированная/случайная упаковка: Увеличить площадь поверхности для массообмена

- Перераспределители: Баланс распределения жидкости

- Ребойлеры: Обеспечить подачу тепловой энергии снизу

- Конденсаторы: Конденсация пара в верхней части

| Внутренний тип | Функция | Область применения |

|---|---|---|

| Ситчатый лоток | Высокопроизводительный парожидкостный контакт | Перегонка сырой нефти |

| Структурированная насадка | Низкий перепад давления, большая площадь | Поглощение газа, отгонка |

| Ребойлер | Подогреть нижнюю жидкость | Все термические разделения |

| Верхний конденсатор | Контроль чистоты продукта | Разделение легких углеводородов |

Правильный внутренний выбор обеспечивает оптимальную гидравлику и термодинамику колонны.

Реальный пример – колонна атмосферной перегонки сырой нефти

Стандартная колонна ЭДУ перерабатывает сырую нефть при температуре ~350°C и давлении 1–2 атм. Она имеет следующие особенности:

- 30–50 лотков

- Боковые отводы для нафты, керосина, дизельного топлива

- Улавливание верхнего газа

- Поток кубового остатка на вакуумную перегонку

| Дробь | Типичная урожайность (%) |

|---|---|

| Светлые концы | 5–10 |

| Нафта | 20–30 |

| Керосин | 15–20 |

| Дизель | 25–30 |

| Остаток | 10–15 |

Производительность зависит от состава сырья, давления в колонне и флегмового числа. Даже незначительные загрязнения или отклонения температуры могут дестабилизировать качество и экономичность продукции.

Мониторинг ключевых эксплуатационных параметров

Состояние и производительность колонны зависят от постоянного мониторинга ключевых показателей:

| Параметр | Типичное значение | Значение |

|---|---|---|

| Коэффициент рефлюкса | 1,2–3,0 | Влияет на чистоту и энергию |

| Эффективность лотка (%) | 50–90 | Чем выше, тем лучше разделение |

| Падение давления (кПа) | <10 на метр | Влияет на потребление энергии |

| Затопление % | <80% | Обеспечивает стабильную работу |

Современные модели распределенных систем управления (DCS) и искусственного интеллекта используются для прогнозирования отказов и оптимизации стратегий управления в режиме реального времени.

Материалы и особенности изготовления

В зависимости от технологических жидкостей используются следующие материалы:

- Углеродистая сталь: Общее применение, низкий риск коррозии

- Нержавеющая сталь: Кислотные потоки, более высокая температура

- Инконель / Хастеллой: Коррозионные, высокотемпературные газы

- ПТФЭ-подкладки: Специальные химические процессы

Правильный допуск на коррозию и качество сварных швов имеют решающее значение для обеспечения долгосрочной надежности. В ходе эксплуатации рекомендуется использовать устройства неразрушающего контроля (НК) и мониторинга коррозии.

Краткое содержание

Технологические колонны и градирни незаменимы в промышленных химических производствах. От фракционной перегонки до реактивной экстракции они обеспечивают точное разделение и очистку, необходимые для высокопроизводительной переработки. Их основные функции — дистилляция, абсорбция, отгонка, экстракция и реакция — поддерживаются сложной внутренней конструкцией и системами управления в режиме реального времени. При правильном проектировании, эксплуатации и обслуживании эти колонны значительно повышают эффективность, сокращают количество отходов и обеспечивают безопасное и масштабируемое производство в различных отраслях.

Как работают ректификационные колонны при разделении компонентов?

В мире химического машиностроения эффективность и чистота производственного процесса часто зависят от одного важнейшего элемента оборудования — ректификационной колонны. Однако, если её внутренний принцип работы неясен или эксплуатируется неправильно, последствия могут включать в себя загрязнение выходных потоков, чрезмерное потребление энергии, опасный рост давления и даже катастрофические аварии. Понимание того, как ректификационная колонна разделяет компоненты, — ключ к решению многих распространённых проблем, связанных с производительностью предприятий. В этой статье мы подробно объясним, как работают ректификационные колонны и почему они играют ключевую роль в промышленных процессах разделения и очистки.

Дистилляционные колонны разделяют компоненты жидкой смеси на основе разницы их температур кипения. По мере нагревания смеси более летучие компоненты испаряются и поднимаются вверх по колонне, а более тяжёлые конденсируются и опускаются вниз. Противоточное движение пара и жидкости обеспечивает многократный контакт пара и жидкости на тарелках или насадочных материалах, обеспечивая постепенное разделение до тех пор, пока каждый компонент не будет извлечен с оптимальной степенью чистоты.

Если вы оператор установки, инженер-технолог или специалист по закупкам, стремящийся оптимизировать эффективность разделения или устранить проблемы с эффективностью колонн, читайте дальше. Эта подробная статья поможет вам понять физические принципы, внутреннюю конструкцию и механизмы управления, лежащие в основе эффективной дистилляции.

\

Ректификационные колонны разделяют компоненты по плотности.ЛОЖЬ

Дистилляционные колонны разделяют компоненты на основе разницы температур кипения, а не плотности. Это процесс тепло- и массообмена.

Принципы парожидкостного равновесия (ПЖР)

В основе работы ректификационных колонн лежит принцип парожидкостного равновесия (ПЖР). Этот принцип гласит, что для любого компонента в жидкой смеси существуют определённые температура и давление, при которых скорость испарения равна скорости конденсации.

В ректификационной колонне:

- Пар поднимается снизу по мере нагревания.

- Жидкость опускается сверху, конденсируясь

- На каждом этапе (поддон или слой насадки) компоненты частично испаряются или конденсируются в зависимости от их летучести.

Более летучие (с более низкой температурой кипения) компоненты концентрируются в паровой фазе и поднимаются вверх, в то время как менее летучие (с более высокой температурой кипения) остаются в жидкой фазе и движутся вниз.

| Компонент | Температура кипения (°С) | Фазовое поведение в колонне |

|---|---|---|

| Метанол | 64.7 | Быстро испаряется, выходит сверху |

| Вода | 100 | Дольше остается в жидкой фазе |

| Пропиленгликоль | 188.2 | Остается около низа колонны |

Поскольку это равновесие достигается многократно по высоте колонны, исходная смесь постепенно разделяется на очищенные фракции.

Внутренняя структура колонны: тарелки и насадка

Дистилляционные колонны оснащены внутренними компонентами, предназначенными для улучшения контакта пара и жидкости. Чем интенсивнее контакт, тем эффективнее разделение.

Существует два основных типа внутренних конфигураций:

| Внутренний тип | Ключевая особенность | Лучше всего использовать для |

|---|---|---|

| Колонны тарельчатые | Горизонтальные пластины (сито, клапан, колпачок) | Высокий расход пара, переменная нагрузка |

| Насадочные колонны | Структурированные или случайные упаковочные материалы | Низкий перепад давления, большая площадь поверхности |

Подносы заставлять пар через отверстия или крышки барботировать жидкость, в то время как упаковка обеспечивает среду с большой площадью поверхности для тонкопленочного взаимодействия жидкости и пара.

Ректификационная колонна обычно содержит:

- Загрузочное отверстие (средняя высота)

- Ребойлер (нагревает дно)

- Конденсатор (охлаждает и конденсирует верхний пар)

- Секция ректификации (над подачей, обогащение паром)

- Секция отпарки (ниже подачи, обогащение жидкости)

- Рефлюксная емкость и обратная линия

Такая структура позволяет разделять смесь на желаемые потоки продуктов.

Рефлюкс и повторное кипение: энергетические факторы разделения

Эффективность работы ректификационной колонны определяется двумя критическими потоками: рефлюкс и повторное кипячение.

- Рефлюкс — это часть сконденсированного верхнего пара, возвращаемая в колонну для промывки поднимающихся паров и повышения чистоты.

- Повторное кипячение количество тепла, подаваемого в нижнюю часть колонны для испарения жидкости и перемещения компонентов вверх.

| Тип потока | Цель | Типичный параметр контроля |

|---|---|---|

| Рефлюкс | Улучшить чистоту высшего продукта | Коэффициент рефлюкса (L/D) |

| Повторное кипячение | Помощь в отделении от днища | Мощность ребойлера (кВт или БТЕ/ч) |

Регулировка коэффициент рефлюкса может сделать разделение более чётким, но это также увеличивает потребление энергии. Аналогично, более высокие нагрузка ребойлера улучшает разделение за счет расхода пара или энергии.

Пошаговый процесс разделения компонентов

Вот как происходит разделение внутри работающей ректификационной колонны:

- Вход в канал: Многокомпонентная жидкость подается в колонну через тарелку или слой подачи, расположенный на среднем уровне.

- Нагрев ребойлера: Нижний ребойлер нагревает жидкость, образуя пар, который поднимается вверх.

- Пар поднимается: Пар поднимается и взаимодействует с опускающейся жидкостью на тарелках или насадке, создавая зоны массообмена.

- Конденсация: По мере того как пар поднимается, он охлаждается, и более тяжелые компоненты конденсируются.

- Конденсация наверху: В верхней части конденсируются и собираются самые лёгкие компоненты. Часть из них возвращается в виде флегмы.

- Нижний отвод: Наиболее тяжелые и наименее летучие компоненты собираются у основания и удаляются.

Этот цикл происходит непрерывно в стационарном режиме работы.

Метод Маккейба-Тиля: теоретический анализ

One of the most common graphical tools for designing and understanding distillation columns is the McCabe-Thiele diagram, which helps determine the number of theoretical stages required for a given separation.

Key variables include:

- Relative volatility

- Коэффициент рефлюкса

- Feed condition (saturated liquid/vapor)

- Desired top and bottom compositions

This method is essential during column design and optimization phases to balance energy and hardware costs with product specifications.

Industrial Applications of Distillation Columns

Distillation columns are integral to virtually every industry involving fluid mixtures:

| Промышленность | Приложение | Components Separated |

|---|---|---|

| Oil refining | Fractional distillation | LPG, naphtha, diesel, residue |

| Нефтехимия | Olefin separation | Ethylene, propylene |

| Фармацевтика | Solvent recovery and purification | Ethanol, acetone, methanol |

| Alcohol production | Ethanol distillation | Ethanol-water mixtures |

| Air separation | Cryogenic distillation | O₂, N₂, Ar |

These columns often operate under:

- Atmospheric pressure (e.g., crude towers)

- High vacuum (e.g., vacuum distillation)

- Elevated pressure (e.g., gas fractionators)

Typical Performance Metrics

Measuring and maintaining a column’s performance involves monitoring several KPIs:

| Метрика производительности | Идеальный диапазон | Impact on Function |

|---|---|---|

| Коэффициент рефлюкса | 1.2–2.5 (for sharp separation) | Higher improves purity but uses more energy |

| Tray Efficiency (%) | 50–90 | Higher means better mass transfer |

| Flooding (%) | < 80% of column diameter | Prevents unstable operation |

| Pressure Drop (kPa/m) | < 10 | Reduces energy cost |

Modern plants employ sensors and advanced process controls to monitor and adjust these metrics in real-time.

Case Study: Ethanol Distillation from Fermented Mash

An ethanol plant may use a distillation column to separate ethanol from a water-rich fermented mixture (\~10% ethanol).

Steps include:

- Feeding mash into the column

- Heating with steam reboiler

- Removing overhead ethanol (\~95%)

- Returning reflux to improve purity

- Using molecular sieves afterward for dehydration

This process is an example of azeotropic distillation, where separation becomes limited due to phase behavior at high concentrations, requiring advanced separation strategies.

Краткое содержание

Distillation columns are the cornerstone of thermal separation processes in nearly every chemical and petroleum operation. By leveraging differences in component volatilities, coupled with smart internal design and energy control via reflux and reboil, they achieve high-purity separation. Whether using trays or packing, distillation remains one of the most cost-effective and scalable methods for purifying fluids in modern industry.

Каковы основные типы технологических колонн и чем они отличаются?

In industrial processing, selecting the wrong type of process column can lead to critical failures: inefficient separations, product contamination, equipment damage, or skyrocketing operating costs. Each type of column is designed for specific physical or chemical separations—so misapplying one can render your entire process nonviable. If you’ve ever experienced low separation efficiency or unstable column operation, chances are that either the wrong column type was selected or the process conditions changed without revalidating the design. Understanding the main types of process columns and their distinct functions is essential for optimizing your system’s output and reliability. This article explores the major types of columns, how they differ, and where each should be used.

The main types of process columns include distillation columns, absorption columns, stripping columns, extraction columns, and reactive (or catalytic) columns. They differ in their separation mechanisms—distillation uses boiling point differences, absorption captures gases with a solvent, stripping removes volatiles from liquids, extraction separates based on solubility, and reactive columns integrate chemical reactions with separation. Each column type has unique design, internals, and operational parameters suited to specific industrial needs.

If you’re planning to expand your plant, evaluate column performance, or improve separation efficiency, this guide will help you match column type with process requirement—so you can design smarter, operate safer, and produce more efficiently.

\

All process columns operate on the same separation principle.ЛОЖЬ

Different columns use different separation principles such as boiling point, solubility, or chemical reactivity, making them suited to specific applications.

Distillation Columns – Separating Based on Boiling Points

Distillation columns are the most widely used process columns in chemical and petrochemical plants. They separate components of a liquid mixture by leveraging differences in boiling points. As heat is applied at the column bottom, components with lower boiling points vaporize and rise, while heavier ones condense and fall.

Subtypes:

- Fractionating Columns: Used in crude oil refineries

- Batch Distillation Columns: For batch processes or lab-scale operations

- Vacuum Distillation Columns: For high-boiling or thermally sensitive materials

- Azeotropic or Extractive Columns: Used when components form azeotropes

| Параметр | Типичное значение | Цель |

|---|---|---|

| Коэффициент рефлюкса | 1,2–3,0 | Controls separation sharpness |

| Tray Efficiency | 50–90% | Indicates separation performance |

| Рабочее давление | 0.1–20 atm | Depends on boiling point range |

These columns are ideal for:

- Фракционирование сырой нефти

- Очистка этанола

- Переработка растворителей

- Air separation

Absorption Columns – Removing Gases with Liquids

Absorption columns transfer components from a gas phase into a liquid solvent. The gas mixture enters at the bottom and rises through packing material or trays, contacting a descending solvent that absorbs the target gas component.

Subtypes:

- Packed Absorbers: Low-pressure drop, high surface area

- Tray Absorbers: Better for foaming or viscous systems

- Spray Towers: Simpler systems for dust or particulate removal

| Приложение | Используемый растворитель | Target Component |

|---|---|---|

| Flue gas CO₂ removal | Monoethanolamine (MEA) | CO₂ |

| Восстановление аммиака | Вода | NH₃ |

| Natural gas sweetening | Диэтаноламин (ДЭА) | H₂S, CO₂ |

Key design aspects include:

- Solvent circulation rate

- Contact time

- Column height and packing depth

These columns are common in:

- Power plant emissions treatment

- Fertilizer production

- Gas processing units

Stripping Columns – Removing Volatile Components from Liquids

Stripping columns work by passing a gas (commonly steam or air) upward through a liquid, which removes volatile or dissolved components. It’s essentially the opposite of absorption.

Subtypes:

- Steam Strippers: Common in hydrocarbon industries

- Air Strippers: Used in environmental remediation

- Reboiled Strippers: Integrated with heat exchangers for higher efficiency

| Вариант использования | Stripping Medium | Target Component |

|---|---|---|

| Удаление ЛОС из сточных вод | Воздух | Бензол, Толуол |

| Регенерация амина | Пар | CO₂, H₂S |

| Gasoline recovery | Пар | Light hydrocarbons |

Performance depends on:

- Vapor-liquid contact

- Reboiler duty

- Stripping gas rate

Typical industries include:

- Переработка

- Нефтехимия

- Environmental treatment

Extraction Columns – Separation Based on Solubility

Liquid-liquid extraction columns use immiscible solvents to separate a solute based on differential solubility. Unlike distillation, extraction is used when boiling points are similar or the components are heat-sensitive.

Subtypes:

- Rotating Disc Contactors (RDC): For high throughput

- Pulsed Columns: Agitation-assisted mixing

- Packed Extraction Columns: For compact setups

| Приложение | Feed Phase | Solvent Phase | Целевое соединение |

|---|---|---|---|

| Pharmaceutical purification | Aqueous | Органический растворитель | Active compound |

| Biodiesel refining | Биодизель | Вода | Glycerin |

| Добыча урана | Aqueous leachate | Органический растворитель | Uranium ion |

Column design involves:

- Phase ratio optimization

- Interfacial tension control

- Solvent recovery systems

Extraction columns are essential for:

- Pharmaceutical production

- Agrochemicals

- Specialty chemical synthesis

Reactive Columns – Reaction and Separation in One

Also called reactive distillation columns, these units combine chemical reaction and separation in a single vessel. This intensification improves reaction conversion while minimizing energy usage and separation steps.

Examples:

- MTBE Production: Isobutylene + Methanol

- Esterification Reactions: Acid + Alcohol → Ester + Water

- Biodiesel Production: Free fatty acids + Methanol

| Аспект | Design Consideration |

|---|---|

| Размещение катализатора | Must be stable under column conditions |

| Reaction kinetics | Should align with separation rates |

| Heat integration | Exothermic reactions may affect reflux |

This column type reduces:

- Capital expenditure (CAPEX)

- Equipment footprint

- Energy consumption

Industries using reactive columns:

- Fuel additive production

- Нефтехимия

- Green chemistry plants

Comparison Table – Key Differences Between Column Types

| Column Type | Separation Principle | Primary Phase | Типичное применение | Key Internal |

|---|---|---|---|---|

| Distillation | Boiling point difference | Vapor-liquid | Crude oil, alcohols, solvents | Trays or packing |

| Absorption | Gas solubility in liquid | Gas-liquid | CO₂ removal, H₂S scrubbing | Структурированная/случайная упаковка |

| Stripping | Volatile removal via gas | Liquid-gas | Wastewater, amine treatment | Steam, reboiler |

| Extraction | Solubility in immiscible phases | Liquid-liquid | Pharma, biodiesel, mining | Packed or agitated column |

| Reactive Distillation | Reaction + separation | Varies | MTBE, esters, biofuels | Catalyst beds, trays |

Краткое содержание

Each process column serves a distinct purpose in industrial separation and purification. Distillation is ideal for thermal separation, absorption and stripping are for gas-liquid mass transfer, extraction handles non-volatile mixtures, and reactive columns combine chemistry and process intensification. Knowing their differences and applications helps avoid misapplication, reduce costs, and improve plant performance.

Какие внутренние компоненты используются в технологических башнях для оптимизации разделения?

When process towers fail to deliver optimal separation—whether in a distillation, absorption, or stripping system—it often comes down to ineffective internal configurations. Problems like channeling, weeping, foaming, flooding, or insufficient mass transfer area are usually traced back to poor design or wear of internal components. In high-throughput chemical and refining systems, even a 2–3% reduction in separation efficiency can mean millions in losses or regulatory violations. Fortunately, these issues can be addressed with the right internal components. This article will walk you through the core internals used in process towers and how they drive efficiency, purity, and throughput in critical industrial operations.

The internal components of process towers—such as trays, packing materials, liquid distributors, redistributors, reboilers, and condensers—are designed to maximize vapor-liquid or liquid-liquid contact area, ensure uniform flow distribution, and facilitate phase changes. Each component plays a vital role in enhancing mass transfer, preventing maldistribution, and improving separation efficiency across various types of process towers.

To ensure you’re designing, upgrading, or troubleshooting your tower effectively, this guide explains the types, functions, and selection criteria of all major tower internals in modern chemical plants.

\

The internal components of process columns are purely structural and have no effect on separation efficiency.ЛОЖЬ

Internal components such as trays, packing, and distributors directly impact mass transfer efficiency, pressure drop, and operational stability—making them crucial to separation performance.

Trays – Vapor-Liquid Contact Platforms

Trays (also known as plates) are the most commonly used internals in distillation and stripping columns. They break up the rising vapor and provide large contact areas with the descending liquid. Each tray functions as a discrete separation stage.

Types of Trays:

- Ситчатые лотки: Simple perforated plates; good for clean, non-foaming services

- Клапанные тарелки: Feature movable valves that open under vapor flow, reducing weeping and improving turndown ratio

- Лотки с пузырьковыми крышками: Vapor passes through risers and is dispersed by caps into the liquid; excellent at low flow rates and foaming systems

| Тип лотка | Преимущества | Ограничения |

|---|---|---|

| Sieve Tray | Low cost, simple design | Limited turndown, prone to weeping |

| Valve Tray | Wider operating range | More complex and costly |

| Bubble Cap Tray | Effective at low rates, stable | High pressure drop, expensive |

Key Tray Design Parameters:

- Tray spacing (commonly 18–24 inches)

- Weir height (controls liquid hold-up)

- Downcomer area (ensures liquid drainage)

- Jet flood point (vapor velocity limit)

Proper tray design enhances:

- Mass transfer efficiency

- Tray-to-tray separation

- Tower stability

Packing – High Surface Area for Low Pressure Drop

Packing is widely used in towers where pressure drop is a concern or where a high surface area is needed for efficient mass transfer. It is commonly applied in absorption, stripping, and vacuum distillation towers.

Types of Packing:

- Random Packing: Includes Raschig rings, Pall rings, and Berl saddles; inexpensive and easy to install

- Структурированная насадка: Corrugated sheets arranged in an orderly fashion; provides superior surface area and lower pressure drop

| Тип упаковки | Площадь поверхности (м²/м³) | Typical Pressure Drop (mbar/m) | Приложения |

|---|---|---|---|

| Raschig Rings | 100–150 | 5–15 | Gas absorption |

| Кольца Палля | 200–250 | 4–10 | Refinery stripping columns |

| Структурированная насадка | 250–750 | 1–3 | Vacuum distillation, pharma |

Key Performance Factors:

- Packing size (mm)

- Void fraction (porosity)

- Liquid holdup

- Flooding point

Well-installed packing ensures even vapor-liquid distribution and minimizes channeling or bypassing.

Liquid and Vapor Distributors – Ensuring Uniform Flow

Distributors are critical for preventing channeling and maldistribution, especially in packed columns. Uneven distribution of liquid or vapor drastically reduces mass transfer efficiency.

Liquid Distributors:

- Trough-type: Suitable for high liquid rates

- Orifice pan: Perforated plates for uniform drip

- Ladder-type: Used in low-flow conditions

Vapor Distributors:

- Ensure even vapor rise before entering the packed bed

- Eliminate radial maldistribution

| Distributor Type | Функция | Packing Bed Depth Range |

|---|---|---|

| Trough distributor | High-flow operations | 1–5 meters |

| Pan distributor | Precision low-flow feed | 0.5–2 meters |

| Chimney tray | Integrated with tray towers | Н/Д |

Перераспределители are also installed mid-column in multi-bed packed towers to correct maldistribution and redistribute flow for the next bed.

Reboilers – Supplying Heat for Separation

Reboilers generate vapor by heating the bottom liquid, driving lighter components upward. They are essential to distillation and stripping towers.

Common Types:

- Kettle Reboiler: Shell-and-tube exchanger with external circulation

- Thermosiphon Reboiler: Natural circulation without pumps

- Forced Circulation Reboiler: Uses pumps, suitable for viscous fluids

| Reboiler Type | Преимущества | Best Used In |

|---|---|---|

| Kettle | Easy maintenance, robust | Crude oil towers |

| Thermosiphon | Energy efficient | Hydrocarbon processing |

| Forced Circulation | Handles fouling, high viscosities | Heavy chemical separations |

Proper reboiler selection and design ensures:

- Stable column bottom temperature

- Optimal vapor rate

- Energy efficiency

Condensers – Cooling and Reflux Control

At the top of distillation columns, condensers convert vapor into liquid for collection or reflux. The returned reflux enhances separation by providing additional liquid contact.

Types of Condensers:

- Total Condenser: Condenses all overhead vapor

- Partial Condenser: Allows light gases to escape; used for split separations

| Функция | Control Parameter | Impact on Column |

|---|---|---|

| Reflux generation | Коэффициент рефлюкса (L/D) | Affects top product purity |

| Pressure control | Condenser duty | Maintains column pressure |

| Product collection | Overhead withdrawal | Determines distillate rate |

Modern columns may also use air-cooled, water-cooled, или refrigerated condensers depending on the process requirements.

Demisters and Mist Eliminators – Purity and Safety

These mesh-like or vane structures are placed near the top of the column to trap entrained liquid droplets in vapor flow. They:

- Prevent contamination of overhead product

- Protect compressors or downstream equipment

- Enhance product recovery

Types:

- Wire mesh pads

- Vane-type mist eliminators

- Coalescing pads

A well-designed mist eliminator can reduce entrainment to <10 ppm.

Internal Summary Table – Components, Function, and Use

| Internal Component | Основная функция | Best Used In |

|---|---|---|

| Trays (sieve, valve) | Discrete vapor-liquid contact stages | Distillation, stripping |

| Random Packing | High surface area, low cost | Absorption, water treatment |

| Структурированная насадка | High efficiency, low pressure drop | Vacuum distillation, pharma |

| Liquid Distributors | Uniform liquid spread | Насадочные колонны |

| Vapor Distributors | Even vapor entry into packing | Absorption, stripping |

| Ребойлеры | Heat supply to bottom | All distillation processes |

| Конденсаторы | Vapor condensation, reflux | Top of distillation columns |

| Mist Eliminators | Entrained liquid removal | Overhead sections |

Краткое содержание

The internal components of process towers are not optional accessories—they are core to achieving high separation efficiency, product purity, and operational safety. Each component—from trays and packing to reboilers and distributors—plays a critical role in vapor-liquid equilibrium, flow distribution, and heat exchange. Selecting and maintaining the right internal elements ensures stable operations, energy efficiency, and compliance with quality standards. A deep understanding of these internals enables plant operators and engineers to build better towers and solve problems proactively.

Как проектируются технологические башни и колонны для конкретных применений?

When a process tower is incorrectly designed for its intended application—say, using a distillation column meant for clean hydrocarbons in a bio-fermentation process—the consequences can be severe: fouling, flooding, low product purity, operational shutdowns, or complete equipment failure. In highly specialized industries like petrochemicals, pharmaceuticals, or environmental treatment, each process stream has unique physical and chemical properties that demand tailored tower design. Off-the-shelf designs or improper sizing often result in underperformance, excessive energy use, and unplanned downtime. To achieve maximum efficiency and safety, process towers must be purpose-built—taking into account process conditions, feed compositions, separation goals, and operational constraints. This article provides a comprehensive breakdown of how process towers and columns are customized for specific industrial applications.

Process towers and columns are designed for specific applications by tailoring their internal components, sizing, material selection, and operating conditions based on factors such as the feed composition, desired separation, temperature and pressure profiles, flow rates, chemical reactivity, and purity requirements. Engineers use thermodynamic modeling, hydraulic simulations, material compatibility assessments, and process control strategies to create a column configuration that meets the operational goals and safety standards of each unique application.

Whether you’re designing a new distillation system, optimizing a solvent recovery column, or troubleshooting gas treatment towers, understanding the design customization process is crucial to achieving long-term success in plant operations.

\

Process towers are generally designed with a one-size-fits-all approach across industries.ЛОЖЬ

Process towers must be specifically engineered based on chemical composition, flow rates, phase behavior, and application goals; one-size-fits-all approaches lead to poor performance and safety risks.

Key Design Factors That Drive Application-Specific Tower Engineering

Designing a process tower for a particular use case involves balancing chemical, thermal, mechanical, and operational parameters. The following are the primary factors that influence tower configuration:

| Фактор дизайна | Why It Matters | Примеры |

|---|---|---|

| Feed Composition | Determines volatility, solubility, fouling risk, and phase change requirements | Crude oil vs. fermentation broth |

| Operating Pressure & Temperature | Influences materials, energy integration, and boiling/condensation behaviors | High-pressure ethylene vs. vacuum distillation |

| Flow Rates | Affects column diameter, internals spacing, and hydraulic load | 1,000 kg/h vs. 150,000 kg/h |

| Separation Goal | Defines number of stages and internal type (trays or packing) | Binary split vs. multi-component fractionation |

| Product Purity Requirements | Impacts number of theoretical stages, reflux ratio, and control precision | 99% ethanol vs. 70% recovery in wastewater |

| Heat Sensitivity | Requires use of vacuum systems or special packing materials | Vitamins, enzymes, biological feedstocks |

| Fouling or Corrosiveness | Dictates choice of metallurgy, coating, or internal geometry | Acidic vapors, slurries, salt-carrying streams |

| Control Requirements | Influences instrumentation, column zoning, and automation systems | Batch vs. continuous operation |

A rigorous front-end engineering design (FEED) process is required to match tower specifications with application performance targets.

Step-by-Step Approach to Designing a Process Column for a Specific Application

Engineers typically follow a structured design methodology to tailor each column precisely:

Step 1: Define the Process Requirements

- What components must be separated?

- What is the feed condition: temperature, pressure, phase?

- What are the desired product specifications?

Step 2: Perform Thermodynamic Modeling

- Use tools like Aspen Plus, HYSYS, or ProMax

- Create VLE (vapor-liquid equilibrium) or LLE (liquid-liquid equilibrium) diagrams

- Identify azeotropes, critical points, and minimum reflux ratios

Step 3: Determine Number of Theoretical Stages

- Apply McCabe-Thiele or Fenske-Underwood-Gilliland methods

- Evaluate purity vs. energy cost tradeoffs

| Метод | Приложение | Исход |

|---|---|---|

| McCabe-Thiele | Binary mixtures, visual design | Number of ideal trays |

| Fenske Equation | Minimum stages at total reflux | Theoretical stage count |

| Underwood Equations | Minimum reflux ratio | Energy requirement benchmark |

Step 4: Size the Column

- Calculate column diameter based on vapor and liquid traffic

- Determine tower height using stage spacing and safety allowances

| Flow Parameter | Design Influence |

|---|---|

| Vapor Flow Rate | Affects diameter, risk of flooding |

| Liquid Load | Determines downcomer area, tray weir size |

| Foaming Index | Impacts tray type selection |

| Surface Tension | Affects entrainment and tray spacing |

Step 5: Select Internal Components

- Подносы (sieve, valve, bubble cap) for high-capacity, clean services

- Packing (structured or random) for low-pressure or corrosive services

- Distributors, redistributors, reboilers, и condensers matched to heat and flow dynamics

Step 6: Choose Materials of Construction

Material selection must resist corrosion, thermal stress, and fouling:

| Материал | Вариант использования |

|---|---|

| Углеродистая сталь | General use, non-corrosive duties |

| Stainless Steel 316 | Acidic gases, high-pressure vapor |

| Hastelloy, Inconel | Chlorinated solvents, extreme temperature |

| PTFE-Lined Columns | Pharmaceutical or corrosive slurries |

| Сталь, покрытая стеклом | High purity, biotech applications |

Step 7: Integrate Instrumentation and Control

- Temperature and pressure sensors at multiple zones

- Flow meters for feed, reflux, product streams

- Level indicators in reboiler and reflux drum

- Emergency pressure relief and fail-safe systems

Industry-Specific Case Examples

Crude Oil Fractionator Design

- Multi-component feed with wide boiling range

- Requires 30–50 trays with side draws

- Overhead vapor condensed and refluxed

- Bottom residue sent to vacuum distillation

Pharmaceutical Solvent Recovery Column

- Handles ethanol-water mixtures with \~90% ethanol

- Operates under vacuum to prevent decomposition

- Structured packing used for low pressure drop

- Tight purity control (≥ 99.8%) with high reflux

CO₂ Absorption Tower for Flue Gas

- Packed column with aqueous MEA solvent

- High liquid-to-gas ratio and good mass transfer required

- Corrosion-resistant alloy materials

- Tall column (>20m) with multiple liquid redistributors

| Приложение | Column Type | Unique Design Feature |

|---|---|---|

| Перегонка сырой нефти | Tray column | Side draws, large diameter |

| Ethanol Purification | Packed column | Vacuum operation, azeotropic handling |

| Flue Gas CO₂ Scrubbing | Packed absorption tower | Lean/rich solvent circuits |

| Biodiesel Glycerol Separation | Extraction column | Rotating disc contactor |

| MTBE Reactive Production | Reactive distillation | Catalyst trays, integrated reboilers |

Process Simulation and Modeling Tools

Engineers rely heavily on process simulation software to verify and fine-tune column performance before fabrication:

| Software | Ключевая особенность | Used For |

|---|---|---|

| Aspen Plus | Rigorous thermodynamics, multi-stage | Petrochemical and refinery designs |

| HYSYS | Dynamic modeling, control logic | Gas processing, pipeline systems |

| ProMax | Amine systems, gas dehydration | Environmental and CO₂ capture units |

| ChemCAD | User-friendly interface, batch processes | Fine chemical and pharmaceutical lines |

Final Design Validation and Fabrication

Before a column design moves into fabrication:

- CFD analysis (computational fluid dynamics) may be performed

- Pilot testing confirms scale-up behavior

- Stress analysis under ASME Section VIII or API 650 is conducted

- Internals layout is 3D-modeled for space and performance

Fabrication involves:

- Column shell and head construction

- Tray or packing installation

- Nozzle positioning and weld inspections

- Surface treatment (pickling, passivation, coating)

Краткое содержание

Designing a process tower or column for a specific application is a precise, multi-disciplinary engineering task. From thermodynamic analysis to material selection and control system integration, each component of the design must align with the unique needs of the target separation. The result is a tailored solution that achieves product quality, throughput, safety, and regulatory compliance—all while minimizing energy and operating costs. Whether it’s a refinery crude tower or a biotech solvent recovery column, design customization is the only way to achieve world-class operational performance.

Каковы основные проблемы эксплуатации и методы обслуживания башен и колонн?

Process towers and columns are the workhorses of separation in industries like refining, petrochemicals, pharmaceuticals, and gas processing. But despite their robust design, these towering structures face constant operational threats: fouling, flooding, weeping, corrosion, and internal damage. If these issues are not proactively managed, they can cause serious outcomes—ranging from reduced throughput and product off-specification to equipment failure, safety incidents, and costly unplanned shutdowns. Understanding the key operational challenges and maintenance strategies is essential for extending column life, maintaining efficiency, and ensuring plant reliability. This article will walk you through the most critical problems encountered in tower operations—and exactly how to prevent or resolve them.

The key operational challenges in towers and columns include fouling, corrosion, flooding, weeping, entrainment, maldistribution, and mechanical damage to internals. Effective maintenance practices involve regular inspection, cleaning, internals monitoring, corrosion protection, instrumentation calibration, and scheduled shutdowns. A combination of predictive diagnostics, performance monitoring, and material integrity assessments is necessary to maintain safe and efficient long-term operation of process towers.

If you’re responsible for plant reliability, operations, or maintenance planning, keep reading—this guide will help you establish robust operational and maintenance strategies that reduce downtime and protect your separation assets.

\

Once installed, process columns do not require regular maintenance unless a failure occurs.ЛОЖЬ

Process columns must undergo scheduled inspections, internal cleanings, material assessments, and performance reviews to prevent failures and maintain efficiency.

Overview of Major Operational Challenges in Process Towers

| Испытание | Описание | Consequence if Unmanaged |

|---|---|---|

| Fouling | Accumulation of solids, tars, polymers, salts, or biofilms | Reduced mass transfer, blockage, hot spots |

| Flooding | Excess liquid holdup preventing vapor flow due to high load or blockage | Pressure buildup, loss of separation, trips |

| Weeping | Liquid leaking through tray perforations due to low vapor velocity | Reduced separation efficiency, tray damage |

| Entrainment | Vapor carries liquid droplets upward, contaminating the overhead product | Off-spec top product, fouling of condensers |

| Corrosion | Material degradation due to acidic, saline, or oxidizing environments | Shell thinning, leakage, potential rupture |

| Maldistribution | Uneven liquid or vapor flow due to faulty distributors or internals shifting | Low efficiency in packed towers, bypassing effects |

| Mechanical Damage | Internals collapse, tray displacement, or packing crushing during upset | Immediate loss of function, high repair costs |

Let’s explore each challenge in more technical depth with solutions.

Fouling – The Silent Efficiency Killer

Fouling is the gradual buildup of unwanted materials inside the tower—such as polymers, hydrocarbons, scaling salts, biological growth, or corrosion products.

Causes:

- High-viscosity or impure feedstocks

- Uncontrolled polymerization

- Thermal degradation of organics

- Salt precipitation (e.g., ammonium salts)

Detection:

- Increased pressure drop

- Decreased efficiency or throughput

- Hot spots detected by temperature sensors

- Change in product purity

Preventive Measures:

- Feed pre-treatment (filters, heat exchangers)

- Antifoulant injection programs

- Material selection (e.g., polished trays, PTFE coatings)

- Periodic pigging or hydroblasting

| Fouling Type | Common Location | Стратегия смягчения последствий |

|---|---|---|

| Salt Fouling | Reboiler and bottom sections | Neutralization, temperature control |

| Polymerization | Mid-section trays or packing | Inhibitor dosing, oxygen control |

| Biofouling | Wastewater towers, organic columns | Biocide injection, cleaning cycles |

Scheduled chemical cleaning or manual tray washing during turnarounds is often required for long-term fouling control.

Flooding and Weeping – Hydraulic Instability

Flooding occurs when vapor flow becomes too high or liquid flow too restricted, causing liquid accumulation and pressure spikes. Weeping is the opposite problem—vapor flow is too low to support the liquid on the trays, causing it to leak through perforations.

Causes of Flooding:

- Overloading beyond design limits

- Fouled downcomers or distributors

- Improper tray level settings

Causes of Weeping:

- Operating below minimum vapor rate

- Excessive pressure drop

- Damaged or corroded trays

| Indicator | Flooding | Weeping |

|---|---|---|

| Differential Pressure | Sudden spike | Drop below normal |

| Overhead Product Purity | Decreases | Decreases |

| Liquid Build-Up | Bottom section | Никто |

| Tray Temperature Profile | Irregular (thermal mixing) | Inverted or reduced separation |

Maintenance Response:

- Rebalance vapor-liquid loads

- Inspect trays for damage or fouling

- Calibrate level controllers and sensors

- Restore pressure control logic

CFD modeling or tray hydraulic audits can also be used to optimize operation and prevent reoccurrence.

Corrosion – The Structural Weakener

Corrosion is one of the most dangerous operational challenges because it weakens column integrity from within. If not monitored, it can lead to leaks, ruptures, or explosions.

Types of Corrosion:

- Uniform corrosion: General thinning across internal surfaces

- Pitting corrosion: Localized attack, especially in chloride-rich systems

- Stress corrosion cracking: Caused by cyclic thermal and mechanical stress

- Galvanic corrosion: Occurs between dissimilar metals

Hot Spots for Corrosion:

- Feed nozzles

- Tray support rings

- Reboiler connections

- Welded seams

Preventive Practices:

- Use corrosion-resistant alloys (e.g., 316L, Inconel, Hastelloy)

- Apply internal coatings or linings

- Monitor with corrosion coupons or online probes

- Implement cathodic protection in salt-heavy systems

| Inspection Technique | Вариант использования | Detection Capability |

|---|---|---|

| Ultrasonic Testing (UT) | Wall thickness monitoring | Accurate up to 0.1 mm |

| Radiographic Testing (RT) | Weld inspection | Detects cracks and inclusions |

| Magnetic Particle Testing | Surface defects, tray damage | Visible flaws, cracks |

| Corrosion Coupons/Probes | Online corrosion rate tracking | Long-term material wear rate |

Mechanical Damage to Internals

Internal damage can occur during process upsets, sudden pressure changes, or due to poor fabrication and installation quality. Collapsed trays or displaced packing disrupt separation and increase pressure drop.

Causes:

- Hydraulic surges (overpressure)

- Improper startup or shutdown sequences

- Inadequate tray support or welding flaws

- Equipment mishandling during maintenance

Solutions:

- Install surge suppressors and relief valves

- Train personnel on startup/shutdown SOPs

- Use guided tray installation and torque specifications

- Perform drone or robotic internal inspections

| Internal Issue | Влияние | Fix Required |

|---|---|---|

| Collapsed trays | Loss of separation, vapor bypass | Tower opening and reinstallation |

| Packing shift | Channeling, low efficiency | Rebed and reset distribution system |

| Blocked downcomer | Flooding risk | Mechanical cleaning or tray replacement |

Best Maintenance Practices for Process Towers and Columns

A proactive maintenance program must combine preventive, predictive, и corrective strategies. Here’s how to do it:

Preventive Maintenance:

- Schedule column inspections every 1–3 years

- Clean internals, remove deposits

- Replace or recalibrate pressure/temperature instruments

- Check insulation and fireproofing

- Inspect nozzles, feed lines, and distributor plates

Predictive Maintenance:

- Use online sensors and analyzers (dP, T, composition)

- Apply machine learning models for fouling prediction

- Monitor vibration and acoustic signals

- Integrate with plant DCS or SCADA systems

Corrective Maintenance:

- Tower entry for tray/pad replacement

- Recoating corroded surfaces

- Shell welding or reinforcement

- Emergency shutdown and pressure relief testing

Maintenance Inspection Checklist

| Area Inspected | What to Look For | Tool/Method |

|---|---|---|

| Tray Condition | Cracks, corrosion, displaced valves | Visual, UT, borescope |

| Packing Bed | Channeling, compression, contamination | Bed height, pressure drop profile |

| Reboiler and Condenser | Scaling, leakage, heat transfer loss | Infrared thermography, flow tests |

| Nozzles and Manways | Corrosion, gasket wear, fouling | Manual inspection, leak testing |

| Shell Thickness | Thinning, bulging, stress cracking | Ultrasonic thickness gauge |

Краткое содержание

Process towers and columns operate under demanding conditions—and they will inevitably face challenges like fouling, flooding, corrosion, and mechanical stress. However, with a strong operational monitoring system and structured maintenance practices, these problems can be identified early, managed effectively, and resolved safely. Whether it’s a crude tower, absorption column, or specialty stripping unit, the key to long equipment life and high performance lies in proactive care and continuous improvement.

Заключение: Почему важно понимать принципы работы технологических башен и колонн

Process towers and columns are not just towering steel structures—they are the beating heart of countless industrial operations. From separating crude oil into its components to recovering solvents in pharmaceutical plants, these vertical vessels silently drive production, energy efficiency, and product quality. However, when misunderstood or poorly managed, they can become sources of inefficiency, safety risks, and massive financial loss.

Understanding how process towers work—how they are designed, what internal components they contain, how they separate components, and how they must be maintained—is not optional. It’s essential. Every plant manager, process engineer, operations head, and maintenance specialist benefits from a solid command of column behavior, whether that means preventing flooding, optimizing tray loading, or planning a turnaround.

By mastering the science and engineering behind these systems, organizations gain:

- Higher product yield and purity

- Reduced energy consumption

- Increased equipment lifespan

- Fewer unplanned shutdowns

- Greater safety and compliance

From distillation and absorption to extraction and reactive separations, process towers must be carefully selected, custom-designed, precisely operated, and rigorously maintained. When these elements come together, you’re not just running a column—you’re optimizing the entire production process.

Ready to Build, Optimize, or Troubleshoot Your Process Tower?

Our team of experts is here to help you design, retrofit, or maintain your process towers and columns for peak performance. Whether it’s a new installation or solving a persistent operational issue, we offer technical guidance backed by real-world experience.

Contact us now for a personalized consultation on how to maximize the efficiency, safety, and profitability of your process separation systems.

Часто задаваемые вопросы

Q1: What are process towers and columns used for?

A1: Process towers and columns are essential components in chemical and industrial plants, primarily used for separating mixtures based on physical or chemical properties. Common types include distillation columns (for separating liquids by boiling point), absorption towers (for removing gases using liquids), and stripping columns (for removing components from a liquid using gas). These structures optimize the efficiency of processes like refining, gas treatment, and chemical synthesis.

Q2: How does a distillation column work?

A2: A distillation column operates on the principle of separating liquid mixtures by their boiling points. A heat source vaporizes the mixture at the bottom, and as the vapor rises, it cools and condenses at various levels, with different components condensing at different heights. Trays or packing material inside the column facilitate this separation, allowing for the collection of purified components at various stages.

Q3: What are the main types of process columns in industrial settings?

A3: The main types of process towers and columns include:

- Distillation Column: Used to separate liquid mixtures based on differences in boiling points.

- Ammonia Synthesis Tower: Used for synthesizing ammonia under high temperature and pressure.

- Fractionating Column: Commonly used in petroleum refining to separate complex hydrocarbon mixtures.

- Экстракционная колонна: Designed for performing liquid-liquid or solid-liquid extraction processes.

- Колонка восстановления: Utilized to recover valuable components from waste gases or liquids.

These towers are selected based on the specific requirements of chemical or industrial processes and are widely used across industries such as petrochemicals, pharmaceuticals, and environmental engineering.

Q4: Why are trays and packing important in process columns?

A4: Trays and packing provide surface area for vapor-liquid contact within a column, which is crucial for effective mass transfer and separation. Trays allow staged interaction and easier maintenance, while packing materials (structured or random) increase efficiency by promoting continuous contact and reducing pressure drop. The choice between trays and packing depends on the process, pressure conditions, and maintenance needs.

Q5: Is there a difference between towers and columns in processing plants?

A5: While the terms “towers” and “columns” are often used interchangeably, there can be subtle distinctions based on industry or regional preference. Technically, a “tower” often refers to larger, vertical vessels like absorption or cooling towers, whereas “column” typically describes equipment used for separation processes, such as distillation or extraction. However, in most industrial contexts, both terms denote vertical process vessels involved in separation.

Ссылки

- Introduction to Distillation Columns – CheResources

- Chemical Engineering Guide to Separation Processes – Chemical Engineering

- Absorption Towers Explained – ScienceDirect

- Distillation Column Design Basics – LinkedIn

- Packed vs Tray Columns – Campbell Petroleum

- Mass Transfer in Packed Towers – Engineering Toolbox

- Introduction to Process Equipment – LearnChemE

- Types of Chemical Process Towers – IntechOpen

- Separation Technology Overview – Northwestern University

- Distillation and Industrial Column Operation – K-Patents